ベンディング金型編

1-9)曲げ加工の問題点②(角度不良)

今回は角度不良について考えていきましょう。

角度不良

角度不良は主に機械、材料が大きく影響しています。

今回は原因を「金型」、「機械」、「材料」に分けて対策案を考えてみましょう。

金型が原因の場合

①消耗・劣化した金型を使用する

定期的な刃先再研磨や金型の点検を行いましょう。

②本来、適切でない金型を使用した

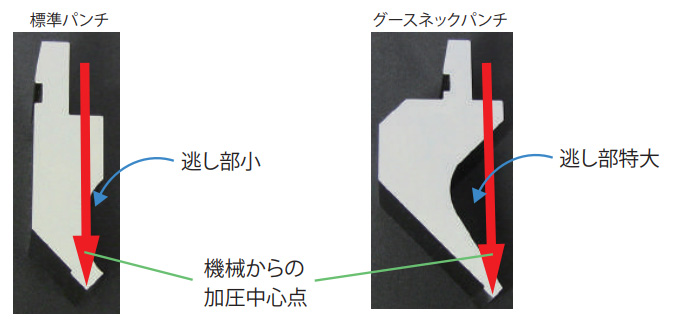

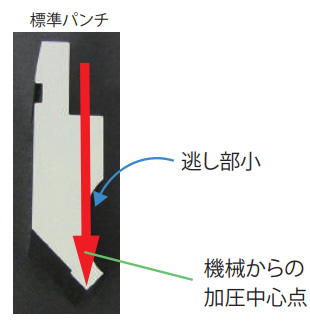

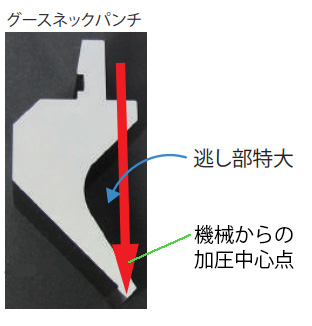

例:標準パンチの手持ちがなく、グースネックパンチで代用した。

グースネックパンチより、標準パンチで曲げた方が、金型の逃し部の“C形状”が小さいため、たわみが少なく、通り精度は良好です。

曲げるものに最も適する金型を選択することは最も重要です。

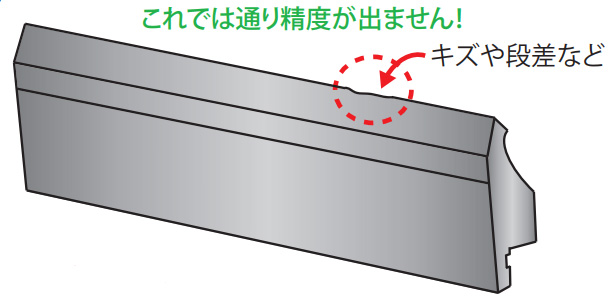

機械のテーブルが原因の場合

- ■水平が出ていない

- ■テーブルの上昇、パンチの下降位置に誤差がある

- ■機械側の金型取付面(耐圧がかかる面)にキズがある

これらの異変に気付いた際は、機械メーカーへ修理 ・ メンテナンス依頼をして下さい。

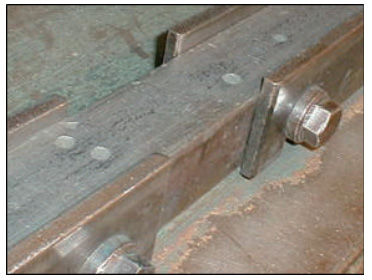

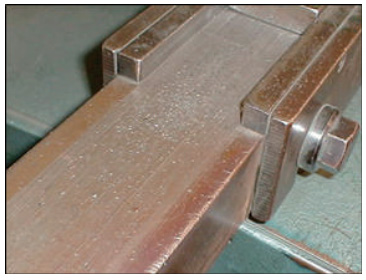

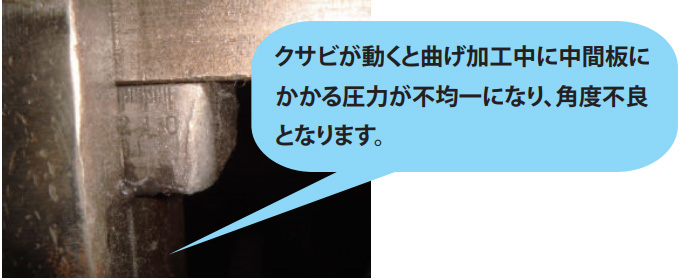

中間板が原因の場合

-

①変形、キズ、損傷があれば修理・交換する。

金型が取り付く加圧面を指で触ってザラザラしている様なら修理が必要な場合があります。 - ②ボルトの緩みや締め忘れがあれば、締める。

- ③加圧して取り付けられていなければ、再度取り付けを行う。

定期的なチェックを行いましょう !

ポイント

20年以上使用された機械は経年劣化で精度が低下していることがあります。

機械メーカーへの点検依頼をおすすめします。

加工材が原因の場合

- ①公称板厚と実板厚の差

- ②ロットごとの板厚のバラツキ

- ③定尺シート内でのバラツキ

- ④メーカー違いの場合の材料特性の差(ねばり等)

- ⑤コストダウンを図ったことによる輸入材などにみられる誤差の大きな材料

- ⑥材料の圧延方向(板目)

高精度な曲げ加工を求められる場合は、「高精度板厚材」を使用することにより、標準材比較でバラツキが小さくできます。

一般的にバラツキは標準材の約半分となります。

- ■バラツキが極めて少ない為、曲げ作業のトータル時間が減少。

- ■鈍角曲げ製品で特に精度が安定し、不良率低減。

等の板金加工品質向上に繋がります。

仕入れのコスト高になるという欠点がありますが、不良発生の処置作業に追われることと比較検討することも大事です。

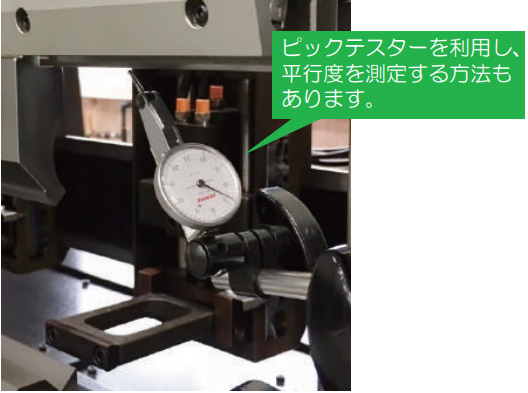

機械メンテナンスについて

不良原因の多くは機械が関係しています。

日常メンテナンスの重要性のヒントをご紹介します。

点検

設備メンテナンスは最も重要です。

点検内容は「法定点検」と「自主点検」があり、機械の性能、精度の保全を目的とします。

重要なのは、日常行う「自主点検」です。

点検サイクルをルーチン化するなどすれば、機械の異常を素早く発見できることに繋がります。

修理

「事後保全」とも言われ、機械トラブルの原因を突き止めて修理を行うことです。

故障の種類は大きく分けて、「機能停止」と「機能低下」があります。

自主点検で「機能低下」の段階で修理ができれば、生産に大きな影響を与えず比較的低コストで修理が可能となります。

整備

常に正常な状態で使用可能な状態に整備しておくことが重要です。

消耗交換部品の確保をし、部品が劣化する前に交換を行いましょう。