ベンディング金型編

1-10)曲げ加工の問題点③(クラック・割れ対策)

今回はクラックの主な原因と対策についてご説明します。

クラック ・ 割れ対策

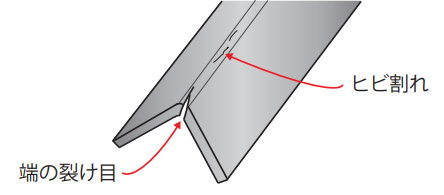

「ヒビ割れ」、「割れ目」を指し、曲げた部分によくみられる現象です。

進行が進むと「裂け目」になる場合があります。

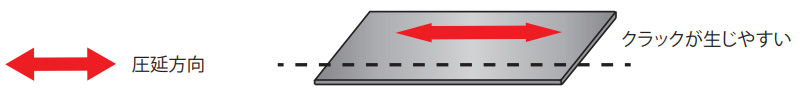

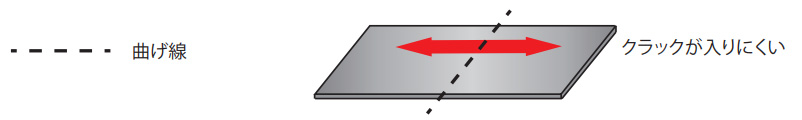

材料の圧延方向との関係

要因

材料の圧延方向に対して平行に曲げるとクラックは生じやすい。

材料の特性上、特にSUS材・アルミ材で発生しやすい。

対策

内Rを大きくとる。特にアルミ材は板厚以上のRが望ましい。

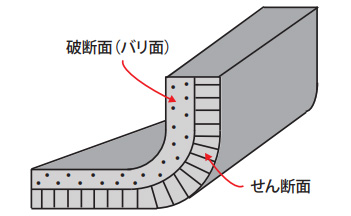

バリ方向との関係

要因

金型で打抜いた材料を曲げる場合、バリ方向が内側と外側で割れの起こる割合が変わってくる。

対策

- ①材料は面粗さが良い程伸び限界が大きくなる=割れにくい。

金型で抜いた材料はバリ方向側が破断面となる。よって外側にせん断面をもってくると割れが起こりにくい。 - ②外R側が破断面(バリ面)、内R側がせん断面になる場合は、事前にバリ取りを行い、面粗さを整えてから曲げ加工を行う。

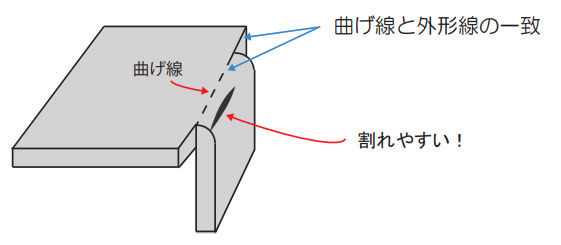

外形形状と曲げ線の関係

要因

下記イラストのように、ブランク外形線と曲げ線が一致していると、

曲げ半径領域のブランクの輪郭に邪魔をされ、曲げに伴う材料の移動ができず伸びない。

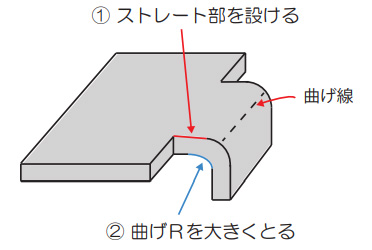

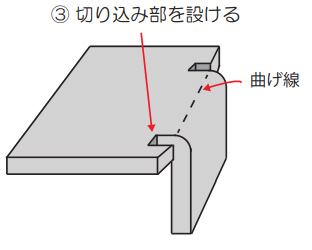

対策

- ①曲げ線と外形線をずらしストレート部を付ける。

- ②曲げRを大きくとる。

- ③①と②が不可の場合、切込みを入れる。(参考:板厚~板厚×2程度)

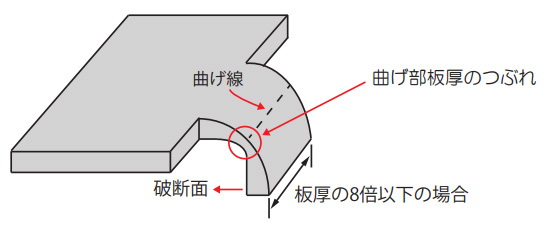

曲げ幅との関係

要因

曲げ幅が板厚の8倍以下の狭い曲げの場合、曲げ部がつぶされた状態になり、

曲げ幅方向にも影響がでて曲げ部が割れやすくなる。

対策

- ①曲げスピードをゆっくりと曲げる。

- ②曲げRを大きくとる。

- ③バリ方向(破断面)を曲げの内側にする。