ベンディング金型編

1-14)曲げ加工Q&A②(曲げ線近くの穴変形対策)

今回はテクニカルガイド「1-13)曲げ加工Q&A①(金型の干渉対策)」に引き続き、作業現場よりお問い合わせ頂いた内容をピックアップしてご説明します。

金型選定について

- Q:金型選定を簡単にできる方法はありませんか?

- A:金型選定には機械スペックやV幅、組み合せ、曲げ順、所要圧力を考慮しなくてはなりません。

今回は目安となる項目をまとめ、説明します。

基礎的な金型選定手順はテクニカルガイド1-6)金型の選択についてをご覧ください。

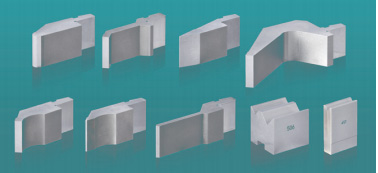

パンチの選定基準

① 干渉:

「プレスブレーキ金型断面形状シート」や「曲げ加工限界グラフ」を使用し、金型とワークが干渉しないか確認し、金型形状を決めます(テクニカルガイド1-13参照)。

② 先端R:

製品の内Rは「ir≒V/6」で求められます。先端Rは内Rより若干小さいRを選択しましょう。

先端RはR0.2を選択される場合が多いですが、

先端RはR0.2を選択される場合が多いですが、

- ■機械の進歩により精度の高い芯出しが可能になった。

- ■先端角度をゆるやかにし、刃先の摩耗を極力抑えたい。

③ 刃先角度:

(ボトミングで90°曲げの場合)

| 材質 | 板厚 | 角度 | 影響 |

| 軟鋼板・薄板 | ~2.0mm | 88°・ 90° | スプリングバックの影響小 |

| SUS・AL・厚板 | 88°→ 84°→ 82° | スプリングバックの影響が大きい為、 やや鋭角な先端角度を選択しましょう |

(ボトミングで90°曲げの場合)

| 材質 | 板厚 | 角度 | 影響 |

| 軟鋼板・薄板 | ~2.0mm | 88°・ 90° | スプリングバックの影響小 |

| SUS・AL・厚板 | 88°→ 84°→ 82° | スプリングバックの影響が大きい為、 やや鋭角な先端角度を選択しましょう |

ダイの選定基準

88°ダイと90°ダイの選定

| 材料の引っ張り強さ | 高い材料は88°、低い材料は90° |

| スプリングバック量 | 大きい場合は88°、小さい場合は90° |

| コイニング加工を行う場合 | 90° |

標準パンチ・ダイに関しては上記が基本的な選定目安です。

加工を行う際は、必ず試し曲げ等の事前検証を行い板金品質や安全面を確認してください。

加工を行う際は、必ず試し曲げ等の事前検証を行い板金品質や安全面を確認してください。

曲げ線近くの穴変形について

- Q:曲げ線近くにバーリング加工を行いたいのですが、下穴が変形してしまいました。

どれくらい曲げ線から離せばよいでしょうか? - A:曲げ線近くの穴部は変形しやすいです。寸法の算出方法と対策例をご紹介します。

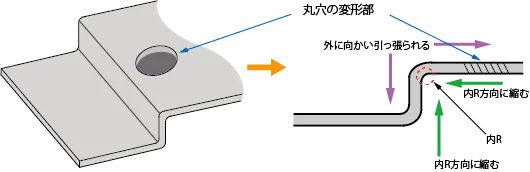

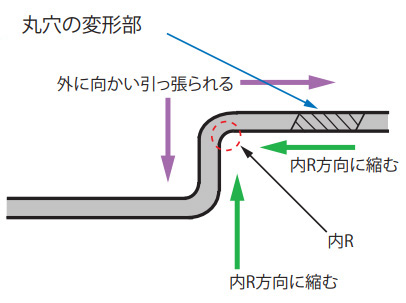

穴の変形メカニズム

曲げ線近くの穴は上図のような力が働き変形していきます。

内Rが小さい程、外R面は外に向かい伸びる力が大きくなり、変形度合も大きくなります。

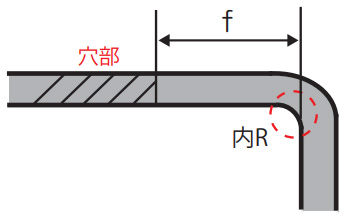

穴変形の影響が無い距離(f)は下記の公式で求めることができます。

f=板厚×1.5+R

- f:穴の端面から曲げの内側までの距離

- 内R:曲げの内R

- ◆上記の公式で影響を受けない距離を計算できますが、板厚、材質、穴の大きさにより誤差がある為、参考値です。

- ◆寸法公差の厳しい穴寸法は、上記公式で求めたf値より+1.0mmから板厚分程度の余裕を持ちましょう。

- ◆「ダレ」、「バリ」も穴の仕上り寸法に影響します。「曲げ方向を考える」、「切断面をきれいに仕上げる」事も効果があります。

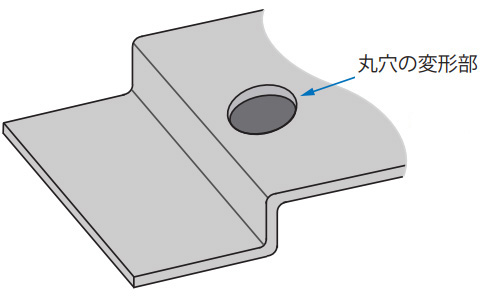

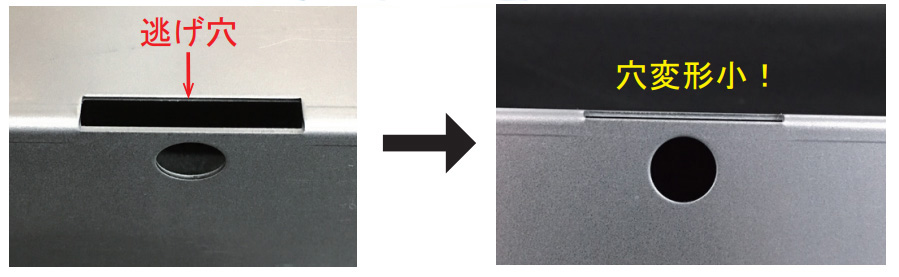

対策:逃げ穴の追加

曲げ線近くに穴加工する必要がある場合、曲げ線上に逃げ穴を加工することで、穴変形を軽減できます。

逃げ穴加工なしの場合

逃げ穴加工をした場合

板を引っ張る力が穴まで伝わらない為、穴変形を抑えることができます。

逃げ穴加工を行う場合は、事前に製品外観、逃げ穴形状、距離を考慮しましょう。