ベンディング金型編

1-8)曲げ加工の問題点①(寸法不良と再研磨時期の目安)

機械が進歩しても曲げ加工の問題点は未だにあります。

曲げ加工は作業者の技術に左右される部分が多いからです。

今回は代表的な不良発生例で考えてみましょう。

寸法不良と角度不良

曲げ工程(回数)が多いと、寸法不良や角度不良が発生しやすくなります。

これらはスプリングバック、後述の中ダレ等の問題に繋がり、その原因は金型だけでなく、機械・加工材・板厚等多くあります。

対策は原因毎に違う為一概に言えませんが、今回は金型原因に絞り説明します。

寸法不良

使用を重ねたことによる摩耗が原因の多くを占めています。

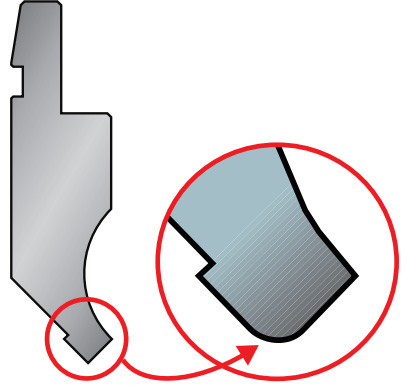

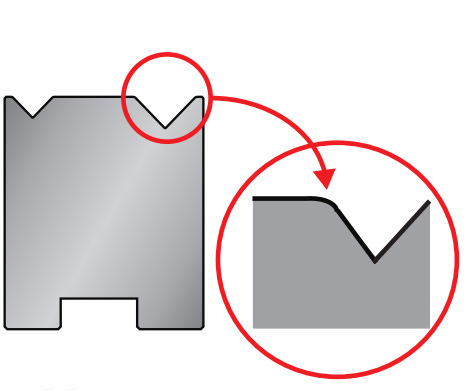

金型はパンチの先端R、ダイの肩R部が摩耗します。

摩耗が進むと、伸び代が変化し、製品寸法不良の原因になります。

また、パンチ・ダイのいずれか片方が摩耗した金型を組み合わせて使用していると、原因の特定も難しくなることがあります。

不良事例:

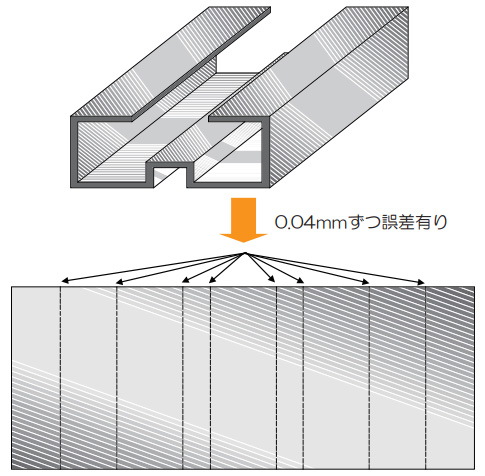

SUS1.5t、8工程の曲げ加工を行うと、展開図の寸法と≒0.32mmの違いが出た(公差内)。

1回の曲げで0.04mmの誤差が出た事になる。

ここで金型の検査を行った所、パンチの先端R0.2→0.6、ダイ肩R0.6→1.0に摩耗していた。

摩耗は作業者が気付かないうちに進行します。

パンチ・ダイのどちらの再研磨が必要かは見た目だけでは判断し難いです。

摩耗した金型の精度(パンチ先端R、ダイ肩R)を正確に計測するには専用の計測器具が必要となり、ユーザーでは困難です。

対策として、試し曲げによる精度確認や定期的な再研磨の実施が重要となります。

次項で対応策を説明します。

再研磨時期の目安

下記の現象がみられた場合、金型が摩耗している目安となります。

- 1.同一ロットの途中から完成寸法が変化した場合。

- 2.中ダレ(※1)が目立ってきた時。

- 3.SUS材料の曲げ加工後。

- 4.使用頻度が高いのに、定期的に再研磨を行っていない金型。

- 5.サビが発生した金型。

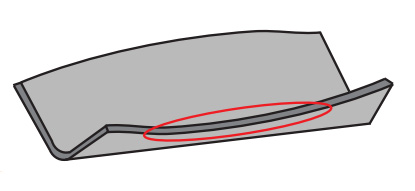

(※1)中ダレとは

曲げ加工において図のように中央部の曲げ角度が大きくなってしまう事です。

特に曲げ長さが長い場合に多くみられる現象です。

要因は金型摩耗の他、機械構造上、上下テーブルの中央部付近で、たわみが発生するからです。

先端Rの摩耗

肩Rの摩耗

サビの発生

再研磨以外の対応策

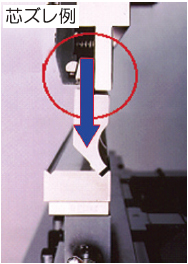

- 1.芯出し作業を再度行う。芯ズレすると摩耗が進む。

早めの発見で寸法が戻る場合がある。 - 2.ダイホルダーやダイレールを複数使用している場合、

それらに隙間がないことを再確認する。 - 3. ステップベンドの場合、金型取り付け位置を変える。

機械の加圧シリンダーは両端部加圧式や中央部加圧式がありますが、曲げる(加圧する)位置により製品精度に多少のバラつきが出ることがあります。

機械本体の確認

機械の取扱説明書の保守情報をお読みいただき、油圧ポンプの始動、作業油の交換、ネジ類の締め直しを行い、日常のメンテナンスを行ってください。

機械の異変に気付いた際は、機械メーカーへ点検・修理を依頼して下さい。