ベンディング金型編

1-7)金型の装着について

安全対策の義務化により、レーザー光線安全装置やクランプ方式の改善等で、 より安全な金型装着方法が普及してきました。

その為、作業事故は少なくなっていますが、今でも装着時に「手が滑って危なかった」等の経験がある方もおられると思います。

「装着時の事故は大事にならない」と思わず、再度見直して安全作業に努めましょう。

金型取り付け手順(アマダタイプ)

中間板やクランプの種類により、パンチを前入れ、前外しされるケースも増えていますが、

今回は安全重視の為、横入れを基本に説明します。

金型の取り付けは以下の手順で進めます。

2Vダイの場合

|

|

|

|

|

|

|

|

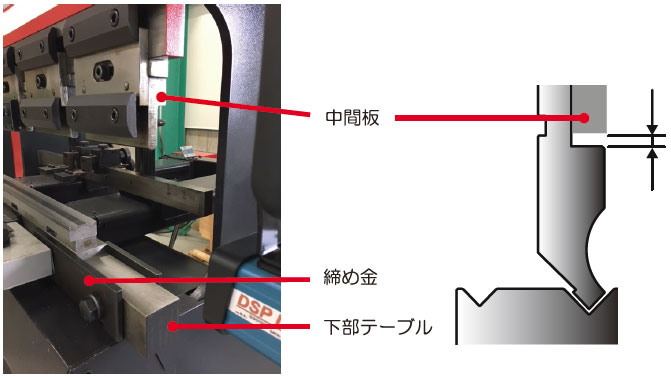

- ①下部テーブルにダイホルダーを取り付ける。

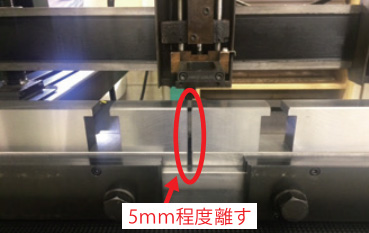

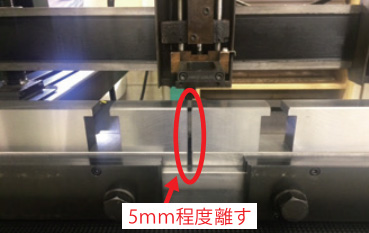

ダイホルダーを複数取り付ける場合は、ダイホルダー同士の間隔を5mm程度離して設置する。

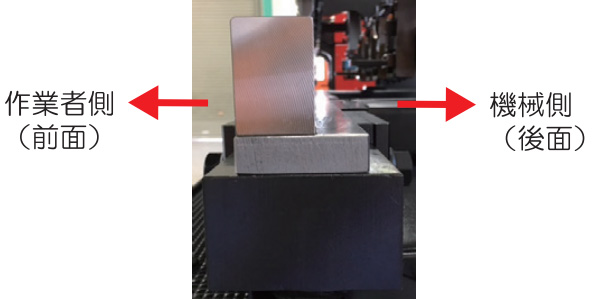

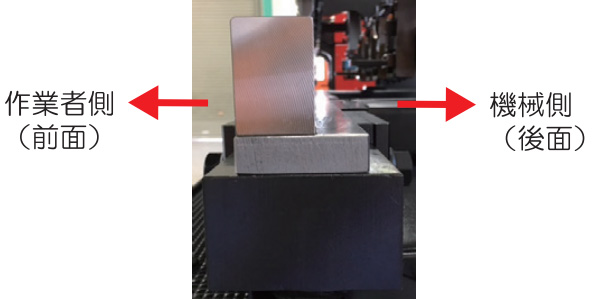

- ②ダイホルダー段差部と使用するダイのV溝が機械側(後面)になる様に固定する。

もし事故が発生し、ダイが割れても作業者側に飛散しない為の処置である。

- ③ダイに付属の締め付けボルトを適当に緩め、作業者側から滑り込ませる様にダイを挿入し、大体の位置を合わせる。

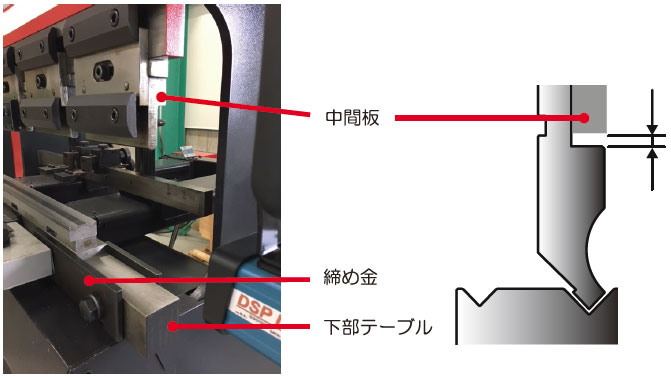

- ④芯出し時に加圧が必要な為、中間板とパンチの間を3~5mm開いた位置で、ボルトを仮締めする。

パンチ取り付けは後述参照

(ワンタッチ、落下防止溝付き、旧タイプ共通)

芯出し作業に進む。

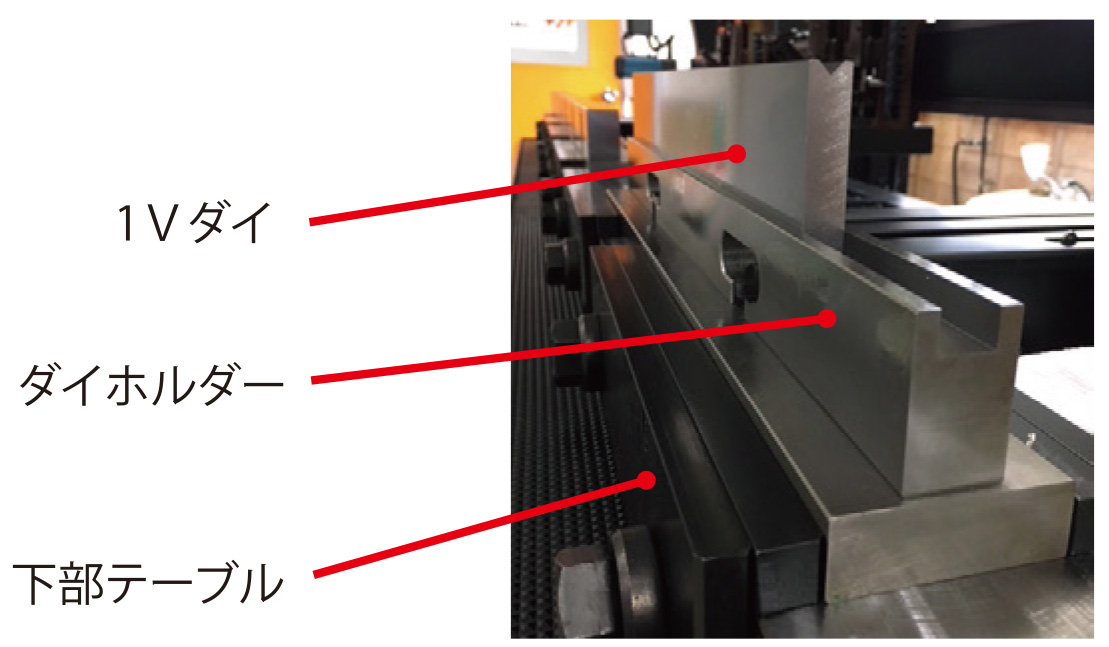

1Vダイの場合

- ①薄板用ダイ(V幅32mm未満)は様々な種類のダイホルダーを装着可能。

- ②厚板用ダイ(V幅32mm以上)は下部テーブルに直接装着する。

ただし、ストローク、オープンハイトの関係でダイブロックホルダーを取り付ける必要がある場合があります。

共通事項として、下部テーブル、ダイホルダーベースの後部の締め部は芯出しの基準となる為、

絶対に緩めない事。

パンチの場合

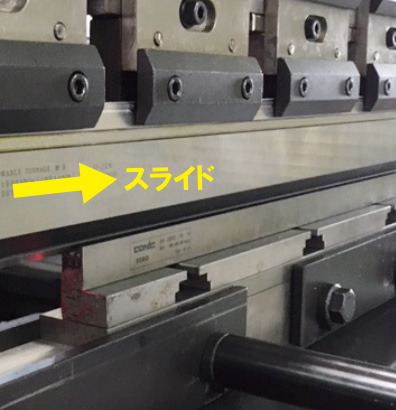

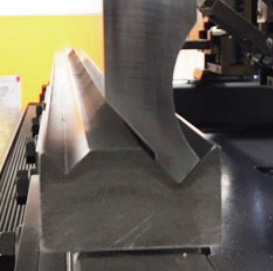

- ①ダイを装着後、使用するダイのV溝にパンチの刃先を乗せ任意の位置まで横スライドさせる。

- ②挿入後は、パンチが落下しない程度に全面金具を締める。

※ パンチとダイは左右位置を5mm程ずらして固定するとキズの防止に繋がる。 - ③現在ではワンタッチタイプが普及し、全面からの取り付けも可能であるが、重量の重いパンチは、安全面などから、前からの挿入ではなく、①の手順でスライドさせて取り付ける。

ポイント

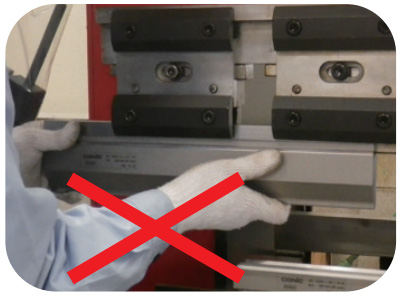

パンチ下面を持つと、落下した際に怪我の恐れがあります。

前面から取り付ける場合は、必ず両端を持って取り付ける事。

芯出し手順(ワンタッチタイプを除く)

※ 詳しくは、機械の取扱説明書の手順に従って下さい。

- ①パンチとダイを取り付けた状態で機械を操作し、約1~2tの加圧をする。

金型長さに応じて加圧量を調整して下さい。かけ過ぎに注意。 - ②加圧した状態のまま、ボルトを完全に締めてパンチを固定します。

- ③その後、ダイの締め付けボルトを完全に締め固定させる。

- ④パンチとダイをゆっくりと解放し、パンチとダイにガタ付きが無い事を確認する。

-

※パンチとダイの刃先角度違いの場合や、ダイのV底Rよりパンチの先端Rが小さい場合には、芯ズレが生じる場合があります。

この様な芯出しの場合には、紙(新聞紙)などを間に挟み、ダイを締め付けると良いでしょう。