パンチング金型編 基礎編

1-6)板金でよく使う計算式

抜き荷重の計算

プレス機は、機械ごとに許容抜き荷重が異なります。

下記の計算式にて抜き荷重を計算し、プレス機の許容抜き荷重を超えないようにして下さい。

| 抜き荷重(kN) | = | 抜きの周長(mm) | × | 板厚(mm) | × | 剪断抵抗(N/mm2) |

| 1000 | ||||||

| 丸形状の場合 | 形状の場合 |

| 直径×3.14(円周率) | (縦寸法+横寸法)×2 |

|

|

| 周長=D×3.14 | 周長=(A+B)×2 |

| 材質 | 剪断抵抗 (N/mm2) |

| SPC、SPH | 400 |

| SS400 | 450 |

| ステンレス | 600 |

| アルミニウム | 200 |

| 銅 | 300 |

| 黄銅 | 400 |

計算例

SPCC t=1.6の板にφ40の穴をあける場合の抜き荷重は、

{ (40 × 3.14) × 1.6 × 400 } ÷ 1000 = 80 (kN)

抜きの周長 板厚 剪断抵抗

となります。

抜き荷重計算フォ-ム

※ 寸法・板厚を入力後、材質を選択して計算ボタンを押して下さい。

ワンポイントアドバイス

抜き荷重が機械の許容荷重を超えた場合、

-

①

パンチ刃先にシャー角をつける。

(シャー角により10~50%程度、抜き荷重を少なくすることが出来ます。) -

②

穴を分割して抜く。

(追い抜きや複数の金型を組み合わせることにより、1ショットあたりの抜き荷重を減らす。) - ③ 複数の穴を同時に抜く金型(多本針金型)の場合、各々のパンチの長さに差を付けることにより、シャー角と同じ効果が得られます。

などの方法で抜き荷重の低減を行って下さい。

金型ステーションの選定

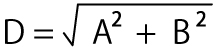

金型ステーションの選定のためには、パンチ刃先外接円の直径の計算が必要になります。

| 長角形状 | R付長角形状 |

|

|

|

|

※ A、B、(R付の場合はR)を入力して計算ボタンを押して下さい。

ワンポントアドバイス

通常、金型ステーションの選定は上記計算より刃先外接円の寸法を求め、

プレス仕様書のステーションサイズと比較して決定しますが、

厚板を加工する場合は、ストリップミス等のトラブルの発生を防ぐために

1ランク上のステーションを使用したほうが良い場合もあります。

成形加工の下穴計算

成形加工を行う際に、前加工として下穴を加工する場合があります。

その場合は下記の計算式を参考に下穴を算出して下さい。

C面取り

下穴 = ( ( B × 2 ) + A ) ÷ 3

バ-リング

下穴 = D + 1.8 × T - 2 × H

タップバーリング

| 呼び | 内径 | 下穴 |

| M2.6 | φ2.1 | φ1.2 |

| M3 | φ2.6 | φ1.5 |

| M4 | φ3.4 | φ2.0 |

| M5 | φ4.3 | φ2.4 |

エンボス

下穴 = D - ( 0.6 - 0.16 × T ) × H

ワンポントアドバイス

下穴は、成形形状が同じでもワーク材質・硬さなどによって異なるります。

上の式を参考に試し加工を行って適正な下穴を求めることをお勧めします。

よく使う三角関数

| SIN(サイン) | COS(コサイン) | TAN(タンジェント) |

|

|

|

| B = A × sin α | B = A × cos α | B = A × tan α |