ベンディング金型編

1-2)V曲げ加工の種類について

V曲げ加工とは、90°曲げを基本に任意の角度に曲げる事を言います。

他には、曲げの内Rを任意に決める「R曲げ」、製品端面を折り曲げて潰す「ヘミング曲げ」などがあります

今回はV曲げ加工の基本3種類の違いをみていきましょう。

曲げの状態

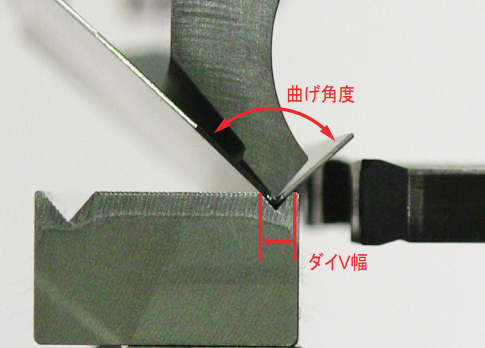

製造現場では「曲げ角度」の定義が異なることがあります。

ここでは、曲げ製品の内側角度を「曲げ角度」とします。

| V曲げ | 種類 | 方法 | 特徴 |

| エアベンディング | パーシャルベンディング | 次項参照 | |

| ボトミング | |||

| コイニング | |||

V曲げの方法は裏面の3種類の曲げの特徴を理解し、適切な曲げ加工が行えるようにしましょう。

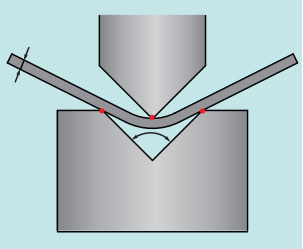

パーシャルベンディング(エアーベンディング)

「パーシャル」には「部分的な」と言う意味があり、下図のように金型とワークを3点押えて曲げ加工を行う事です。

鋭角から鈍角まで曲げ角度が自由に設定できる為、多品種少量、試作等、幅広く利用される事が多い。

但し、材料や機械スペックの差により角度精度を安定して、確保する事が難しい為、高度な技術が必要とされています。

曲げ角度のばらつき

±0.75°(±45′)

メリット

曲げ角度が自由に設定可能

デメリット

ボトミングに比べ角度のバラツキが大きい

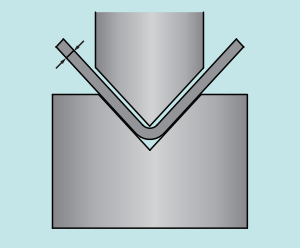

ボトミング(エアーベンディング)

ボトムとは「底につける」という意味を持ち、製造現場では「底突き」「底押し」と言われている曲げ方法です

比較的小さな加圧力で高い曲げ精度が得られます。

ただし、スプリングバック量(※)が大きい為、余分に曲げ込む方法が一般的です。

90°曲げの標準ダイのV角度が86°、88°、90°等、バリエーションがあるのはその為です。

原則として、パンチ先端V角度とダイV溝角度は同じで使用します

(※)「スプリングバック」とは材料の曲げ加工後に曲げた部分が若干はね返る現象です。

曲げ角度のばらつき

±0.5°(±30′)

メリット

他より小さな力で精度が出せる

デメリット

スプリングバック量が大きい

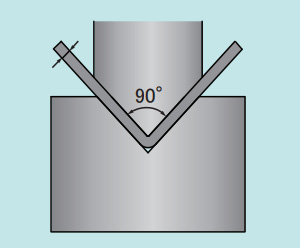

コイニング

コイニングとは「コイン」の意味で「硬貨を作成する」ということから由来しています。

極めて正確な曲げ精度と、小さい曲げRが得られる曲げ方法です。

しかし、パンチ先端を材料に食い込ませて曲げる為、所要トン数がボトミングの5~8倍必要となります。

限界板厚としては、機械能力の違いにもよる為、配慮が必要です。曲げ機械部品の耐圧は通常単位長さ当たりのトン数で保証しています。

仮にSPCC1.6mmを曲げた場合、1mで≒75トン、2mmで≒115トンとなり、各部品の耐圧にもよりますが、板厚2mmを限界目安としています。

機械の進化により、あまり使われなくなった曲げ方法です。

曲げ角度のばらつき

±0.25°(±15′)

メリット

スプリングバック量が極めて少ない

高い精度が出せる

デメリット

ボトミングの5~8倍の加圧力が必要である

所要トン数、V幅選定、ir(内側R)、その他の基本設定は1-3)曲げ加工の準備について①(圧力表の見方)でご紹介します。